30 июля 2012

Мы уже рассказывали Вам о различных видах и сферах применения обувной продукции, поэтому третья часть нашей «тетралогии» посвящена истории использования и развития материалов, из которых изготавливалась (и продолжает производиться) спецобувь. Традиционные материалы – ткани и кожа, со временем, преобразились в суперсовременные продукты, активно конкурирующие с новейшими синтетическими веществами. Об этом и поведаем.

История кожаной спецобуви

Обувь из натуральной кожи всегда пользовалась неподдельной популярностью на протяжении многих веков и до сих пор занимает вершину рынка качественной продукции. Защитные свойства кожи — характеристики плотности, толщины, эластичности и стойкости к внешнему воздействию, которые, в зависимости, от выделки определяют применение конечного продукта, предопределили приоритетный характер использования этого материала.

Обработка кожи каменными скребками началась предположительно 700-300 тысяч лет назад. Отдельные исторические источники свидетельствуют, что дубление кож возникло даже раньше появления глиняной посуды. В Древней Индии уже в 4 тысячелетии до нашей эры выделывали сафьян, сшивая шкуру в бурдюк или кошель и заливая внутрь воду с дубящими веществами. Таким же образом в Древней Персии выделывали шагрень – ослиную и конскую кожу. Древние жители Месопотамии, начиная с 3000 г. до нашей эры., были одними из первых, кто начал производить легкие сандалии из кожи молодых телят и коз.

|

|

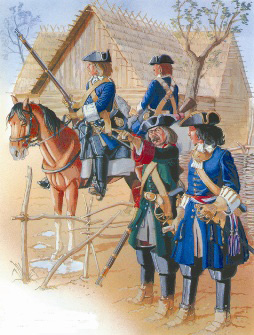

Начиная с 1616 года, когда открылись первые сапожные мастерские в Джеймстауне, кожаные сапоги стали использоваться в качестве повседневной одежды. В XVI — XVII веках появились первые сапоги с высокой голенью, предназначенные для защиты конных всадников — кавалерийские ботфорты, имеющие пришивные клапаны.

|

|

Еще начале XIX века кожаная обувь производилась без разделения на правый и левый ботинок.

Лиман Блэйк Рид был американским изобретателем, который изобрел швейную машину для пришивания подошвы к верху обуви. В 1858 году он получил патент на производство специализированных швейных машин.

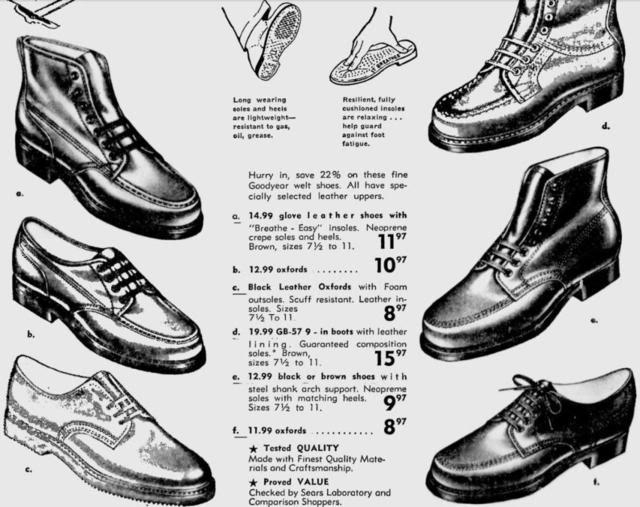

24 января 1871 года Чарльз Гудьир младший (Goodyear) запатентовал машину для шитья сапог и ботинок, а также метод, позволяющий неоднократно менять подошву одного и того же ботинка.

|

|

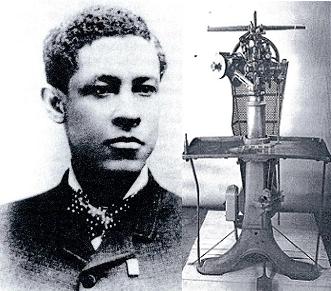

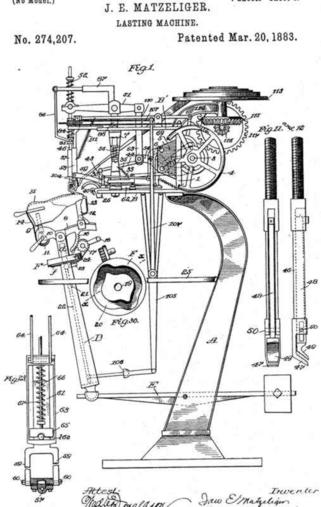

В 1883 году Ян Эрнст Мэтзелигер разработал автоматизированный метод производства прочной обуви, тем самым открыв миру массовое производство доступной обуви. Специальное оборудование могло производить до 700 пар обуви в сутки.

|

|

В начале XX века отрасль уступила место различным искусственным материалам. В первую очередь, кирзовой и резиновой обуви, которые превосходили кожу по водонепроницаемости.

|

|

Начиная с 1960-х годов, кожаные изделия снова появляются на прилавках. Спецобувь стала применяться только на производстве, как средство индивидуальной защиты. В современной России такая спецобувь также используется в производстве, как спецобувь, хоть и уступила место изделиям из ПВХ.

|

|

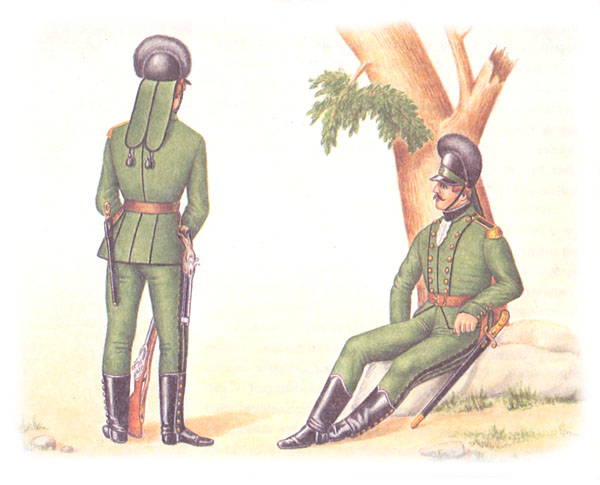

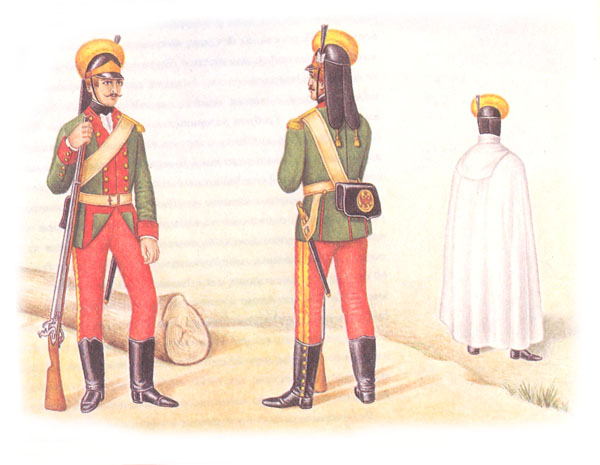

На Руси кожаные сапоги известны с X века, правда, носили их люди большого достатка, в том числе и члены княжеских дружин. Сапоги оставались обувью воинов вплоть до реформ Петра I, «переобувшего» российскую армию сообразно европейскому образцу. Теперь у солдат появились ботинки, а у лейб-драгун — сапоги-ботфорты. Ботинки надевали только во время парадов и в сухую погоду, а в дождливую погоду и походах, бойцы продолжали использовать сапоги с высокими голенищами.

|

|

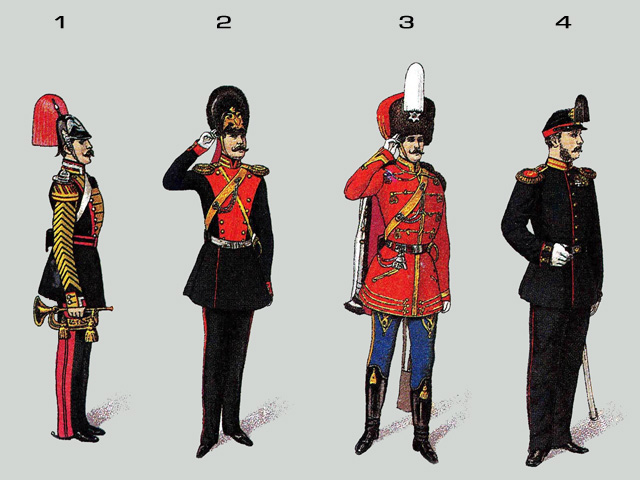

В 1765 году Екатерина II утвердила доклад Военной коллегии «О учреждении егерского корпуса», согласно которому обувью для егерей должны были служить круглоносые сапоги с укороченными голенищами гусарского образца. С этого времени начинается постепенное возвращение сапог как постоянного предмета гардероба русского воина.

|

|

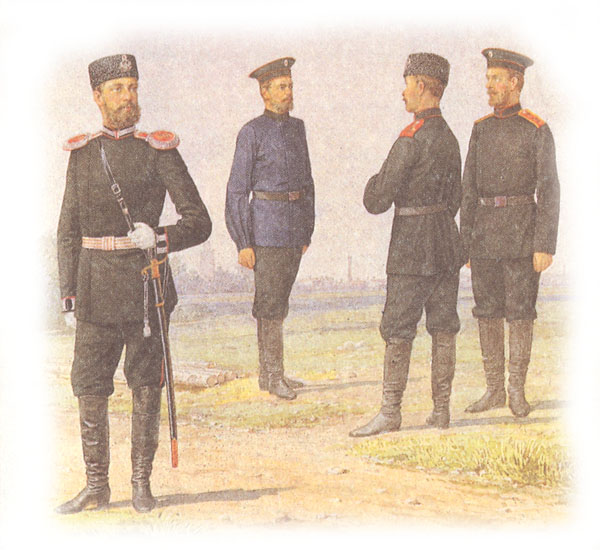

В начале царствования Александра II сапоги с высокими голенищами становятся штатной полевой обувью всех нижних чинов, окончательно же статус основной армейской обуви они приобретают при Александре III, сохранив его по сути до последнего времени.

В Российской Империи существовало множество обувных фабрик — производителей кожаной обуви. Крупнейшие из них: «Скороход» - бывшее Товарищество Санкт-Петербургского производства механической обуви (1882 год, Санкт-Петербург), «Спартак» (1916 год, Казань). После национализации большинство предприятий кожевенно-обувной промышленности продолжили свою работу уже под другими названиями.

В 1937 году сапоги с кирзовыми голенищами, хорошо зарекомендовавшие себя в качестве замены кожаным, полагались не только военнослужащим срочной службы, но и курсантам, и даже сверхсрочнослужащим. Успешное и быстрое внедрение суррогатной обуви позволило в значительной мере решить проблему дефицита кожаных сапог в РККА. В связи с этим уже в июне 1938 года выдача кожаных краг к ботинкам личному составу была прекращена, а обувью рядового состава официально стали кирзовые сапоги со сроком носки два года.

Разумеется, под кожаной обувью надо подразумевать не только сапоги, но и ботинки, носившиеся с обмотками. Начало этому было положено еще во время Первой мировой войны, причем обмотки использовались всеми воюющими сторонами. Предпринятая попытка в конце Первой мировой войны, в бельгийской армии заменить обмотки кожаными крагами вызвала всеобщее возмущение. В британской армии ботинки с обмотками в полевых условиях использовали как минимум с третьей четверти XIX века.

Между тем, спецобувь из натуральной кожи по-прежнему ценится и является отличной продукцией, свободно конкурирующей с образцами даже из высокотехнологичных материалов.

История резиновой обуви

Человеческое любопытство безгранично и, порой, порождает изобретения, которые изменили ход истории. Индейцы, обитающие в тропических лесах Амазонии, обмакивали ноги в стекающий млечный сок (латекс) дерева гевея, после обсыхания которого образовывалась эластичная пленка. Густая масса так плотно покрывала ноги, что вода не могла попасть во внутрь этих своеобразных «галош». Индейцы активно этим пользовались и назвали полученный сок «као-чу», что в переводе значит «слезы дерева». Так была получена первая основа современного каучука — высокомолекулярного углеводорода.

Значительно позже в Южной Америке появились первые европейцы, которые наряду с местными жителями научились добывать сок и пропитывать им одежду. Завезенный в Европу каучук не получил должного применения и стал использоваться только в качестве ластика для стирания записей на бумаги. Но в 1823 году Чарлз Макинтош обнаруживает водонепроницаемые свойства этого материала, отмывая пятно от раствора каучука на рукаве своего пиджака после химических опытов.

|

|

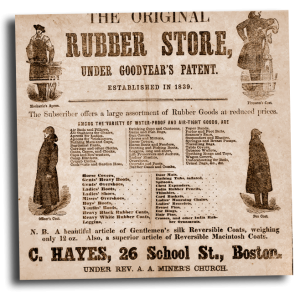

Начало истории успеха резины во всем мире было положено в 1839 году компанией Goodyear, которая впервые применила метод горячей вулканизации. Полученная резина обладала уникальными свойствами: адгезией, прочностью, эластичностью, стойкостью к истиранию, стойкостью ко многим агрессивным химическим веществам, выдерживает экстремальные температуры.

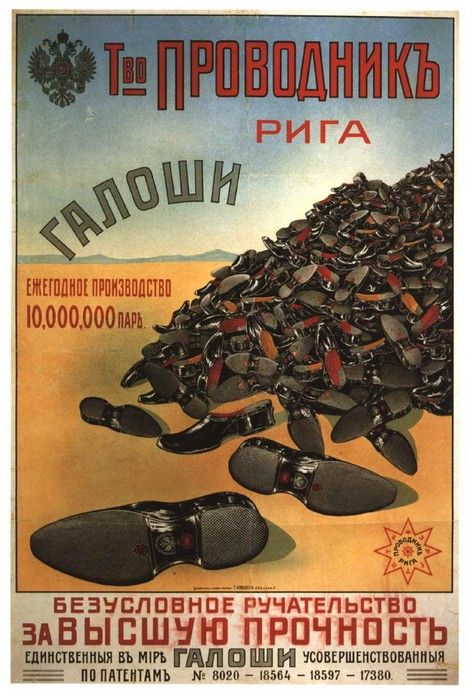

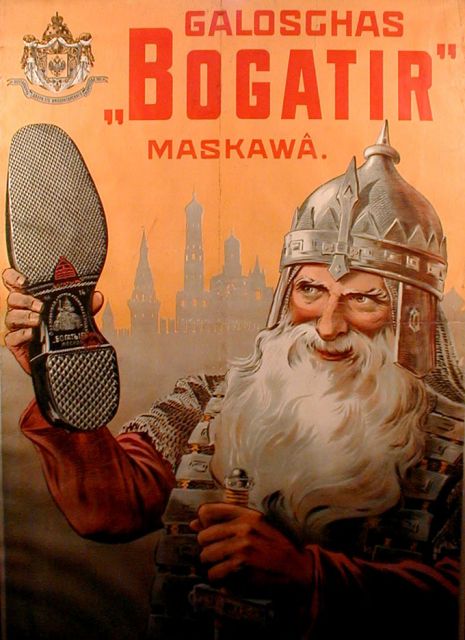

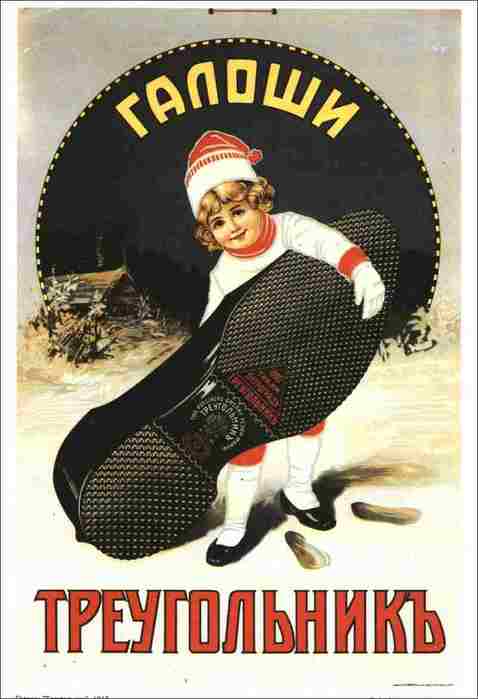

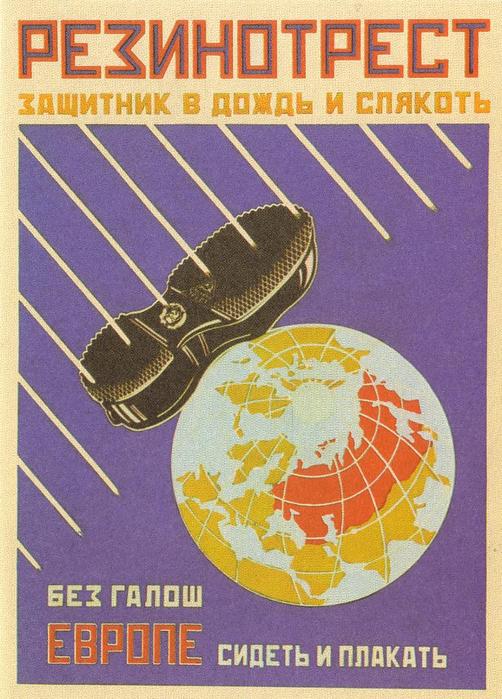

Основным покупателем резиновых изделий было городское население, причем все его категории, от мала и до велика. Резиновая обувь стала частью выходного костюма кадровых рабочих. Чиновники и купцы, дворники в ненастную погоду на ботинки, сапоги или валенки надевали низкие или глубокие галоши (резиновые сапоги в то время еще не выпускались). Несколько позже появились зимние галоши на теплой байковой подкладке красного цвета - они были мягче, теплее, не повреждали кожаную обувь. Именно такие галоши стали культовыми и навечно остались в памяти многих поколений россиян.

В Российской империи резиновой обувью занимались крупнейшие фабрики: «Красный треугольник», «Скороход», «Проводник» и «Большевик».

|

|

|

|

|

|

Впервые резиновую спецобувь стали применять в СССР в начале 20-х годов ХХ века, а в 50-х открываются специализированные заводы и фабрики по производству рабочей обуви. Соответственно, резиновые сапоги быстро завоевывают рынок и становятся такой же популярной обувью, как и валенки. Кожаная обувь из-за дороговизны теряет позиции на отечественном рынке.

В США и Европе резиновая обувь продолжала быть востребована и не выходила из моды. В 1960-х гг. именно галоши помогли создать имя известному итальянскому дизайнеру Элио Феруччи (Elio Fiorucci), который взял три пары галош, раскрасил их яркими красками и отнес их в модный журнал, попросив редактора сфотографировать и опубликовать снимок. В результате, его галоши стали просто сенсацией, а о молодом Феруччи узнали в Милане.

Сегодня резиновые сапоги производятся с использованием новейших технологий, благодаря которым появилась возможность делать их все более тонкими, эластичными, красивыми, изящными. Поэтому мода на них вполне понятна — ведь более практичной обуви просто не найти.

Прочие материалы спецобуви

Дерево

Деревянную обувь часто связывают с голландской средневековой культурой, однако подобные ботинки носили, начиная с XII века, и во многих других частях Европы. Еще раньше дерево использовалось народами в некоторых частях Азии. На протяжении многих лет деревянная обувь сохранила свой простой характер, и до сих пор пользуется популярностью среди голландских фермеров, садоводы и японских гейш.

|

|

Сабо - обувь, выполненная из одного, грубо вырезанного куска дерева. В Нидерландах сабо приняли форму клогов или обуви с деревянным верхом и тканевым покрытием. Ранние деревянные башмаки стали своеобразным «переходом» от кожаных сандалий к более современной ботиночной форме. В прошлой главе мы уже рассказывали о том, как деревянные сабо сыграли в истории технологических революций.

В Метрополитен-музее имеется японский свиток, который гласит: «Су Дунпо в соломенной шляпе и деревянной обуви». Свиток изготовлен в период между 1392 и 1573 годами. Он отмечает жизнь известного китайского ученого, который жил в XI веке и в какой-то момент вынужден был носить деревянную обувь.

Деревянные ботинки стали шагом вперед от простого куска недубленой кожи для обуви. Обувь стала водонепроницаемой, прочной и обеспечивала защиту от погодных и производственных рисков. Фермеры, в частности, нашли ее полезными в применении на мокрых, грязных полях, в качестве защиты от копыт скота и падения металлических инструментов. Это было особенно важно в тех условиях, когда медицинская помощь не могла быть своевременной и качественной.

Деревянная обувь производится и используется по сей день. Гейши по-прежнему используют ее как часть традиционной одежды. Голландские фермеры и садоводы иногда используют сабо в поле. В широкое применение деревянная обувь не вошла по причине малого удобства и доступности других, более дешевых материалов.

Пластмассы и синтетические материалы

Искусственные материалы, появившиеся в 1940 году, создали новую главу в истории обуви, заменяя натуральные, такие как кожа и хлопок. Новые материалы из-за своей практичности и износостойкости рекламировались и преподносились как «чудесные»: обувь не мялась, не пачкалась. Пластмассовые (или пластиковые) ботинки стали одними из самых популярных предметов одежды из новых материалов. Блестящая и ярко окрашенная обувь легко поддавалась уходу и не пропускала воду и влагу.

Пластмассы, в основном, используется в производстве верха сандалий. Женские сандалии раннего типа под названием «Peek-A-Boo» были оснащены деревянной клиновидной подошвой и пластиковыми лентами-ремнями.

Впервые более подробно продукт полимеризации винилхлорида был исследован в 1878 году, однако результаты этих исследований достоянием промышленности так и не стали. В 1912 г. начались новые поиски возможностей для промышленного выпуска поливинилхлорида (ПВХ). Ученый Фриц Клатте, служащий немецкой химической фирмы «Грайсхайн Электрон», соединил ацетилен с хлороводородом и, получившийся раствор и через небольшой промежуток время он увидел выпавший осадок. Так как химия, в то время, уже достаточно знала о строении вещества, ученый понял, что это полимер (винилхлорид). В 1913 году Фрицем Клатте первым был получен патент на производство поливинилхлорида (ПВХ). Он рассчитывает ПВХ использовать вместо целлулоида, так как по сравнению с ним ПВХ трудно воспламенялся. Начало Первой мировой войны помешало Фрицу Клатте заняться более подробно свойствами ПВХ и возможностями его применения, производство было заморожено. Несмотря на это, Клатте заслуженно считается родоначальником промышленного производства поливинилхлорида.

|

|

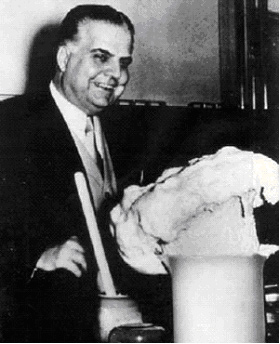

В крупных масштабах производство поливинилхлорида началось в Германии в тридцатые годы. В 1931 г. объединение BASF выпустило первые тонны ПВХ. В 1938 г. в немецком городе Биттерфельде была запущенна линия, предназначенная для производства полутора тысяч тонн поливинилхлорида в год. Вещество было запатентовано в Германии, но применения практически ему так и не нашлось, а в 1925 г. срок на патент истек. В это же время над получением полимера работает американский ученый Уолдо Силон. В 1926 г. ему удается получить поливинилхлорид и Силон вновь его описывает. В этом же году американская компания, в которой работал ученый, получает патент на поливинилхлорид, однако, в отличие от немцев, очень быстро находит способ его применения. Инициатива опять же происходит от Силона, порекомендовавшего делать из полимера занавески для ванн. Далее судьба ПВХ начала складываться очень и очень удачно: в 1931 г. концерн BASF запустил первое производство (многотонное) по выпуску продукции из поливинилхлорида, делали практически все – от детских бутылочек до деталей автомобиля.

После Второй мировой войны ПВХ приобрел статус самого массового материала для изготовления пленок, покрытий для пола, профилей, труб, многих других пластмассовых изделий, а также подошв различной обуви.

ПВХ неважно крепится к верху обуви из кожи — как при литьевом способе, так и клеевом методе крепления. Именно поэтому в производстве спецобуви с верхом из кожи практически не используется.

В 1956 году компания DuPont ввела в производство новый материал под названием Elvax (ЭВА / EVA / Этиленвинилацетат). Гибкость и прочность материала, его растворимость регулировались увеличением содержания винилацетата. Благодаря пенообразному составу, обувь на ЭВА-подошве хорошо пружинится, легко восстанавливает свои формы при обратной деформации, сохраняет тепло, не пропускает холод, но, через некоторое время, подошва потеряет амортизирующие характеристики.

Полиуретановые материалы

Пионерами синтеза полиуретана были Отто Байер и его коллеги, работавшие в 1937 году в лабораториях немецкого города Леверкузен. Уже тогда они отмечали, что специальные возможности полученного соединения (особенно по сравнению с существующими пластмассами) обеспечивали обширное повсеместное применение материала. Первоначально работа была сосредоточена на производстве волокон и эластичных пенополиуретанов. Промышленное производство эластичного пенополиуретана началось в 1954 году, на основе толуола и полиэфирных полиолов.

Первый коммерчески доступный полиэфирполиол был представлен комапнией DuPont в 1956 году. Полиэфирполиолы имели множество технических и коммерческих преимуществ, таких как низкая стоимость, легкость обработки и лучше гидролитическая стабильность.

Универсальность этого нового органического полимера, способность компенсировать нехватку других материалов стимулировали применение его во многих сферах промышленности. Во время Второй мировой войны полиуретан использовался для пропитки бумаги, производства прочной одежды, глянцевой отделки самолетов, химически и коррозионно-стойких покрытий для защиты металла, дерева или камня. К концу войны полиуретановые покрытия начали изготавливаться и использоваться в промышленных масштабах. К середине 50-х годов, из полиуретана изготавливали клей, эластомеры и жесткие пенопласты. С развитием недорогих полиэфирных полиолов и эластичных пенополиуретанов открылась дверь широкого производства специализированной обуви, которая снабжалась как полиуретановым нанесением, так и соответственной подошвой.

|

|

Термопластичный полиуретан (ТПУ или TPU) был разработан компанией Lubrizol (бывшая BFGoodrich) в 1950 году. TPU, как торговая марка, был запатентован и внедрен только в 1959. Термополиуретан существенно отличается от ранних полиуретановых материалов, соответственно, своей термопластичностью. Это значит, что материал растворим во многих растворителях, а так же может быть расплавлен и сформирован методом обычного литья.

Читайте все статьи из цикла «Истории спецобуви» от компании «РАТ»: